開発ポイント

■はじめに

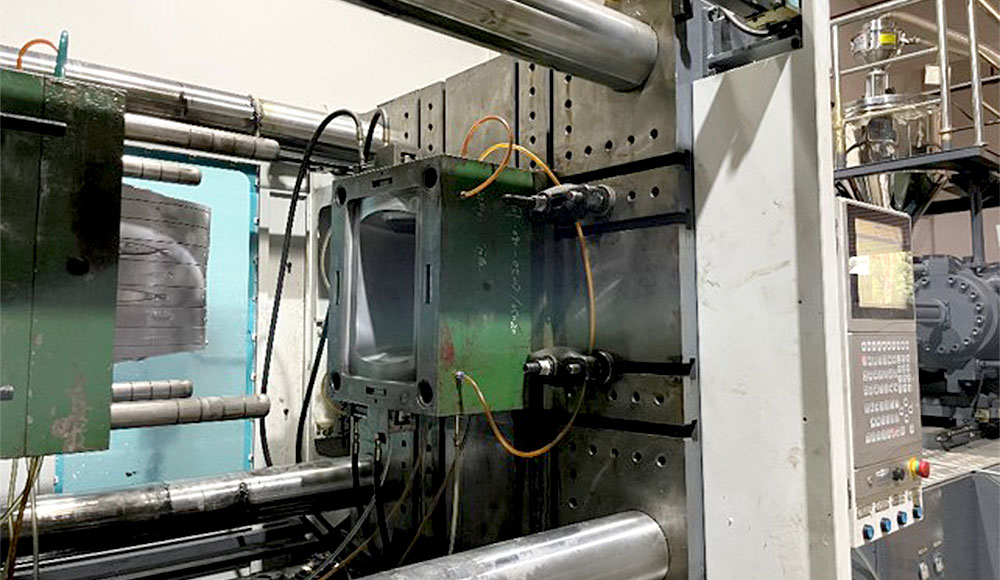

当社では、射出成型(インジェクション)と呼ばれる成型方法を用いて樹脂成型を行っています。これは、加熱して溶かした樹脂材を金型に流し込み、冷却して固化させることで成型する方法です。複雑な形状でも実現できることや、大量生産時のコストパフォーマンスに優れる点がメリットとして挙げられます。

■機能・外観の両面で企画段階から対応可能

樹脂成型にあたっては、以下のように多くの要素を検討する必要があります。具体的なご要望の実現はもちろん、企画段階であっても、運用や量産に即した仕様のご提案から可能です。

【樹脂材料】

例えば、高耐久が求められる場合はPC(ポリカーボネート)、紫外線や薬品への耐性が必要であればPVC、コスト重視であればABSなど、ご要望に応じた材料選定を行います。

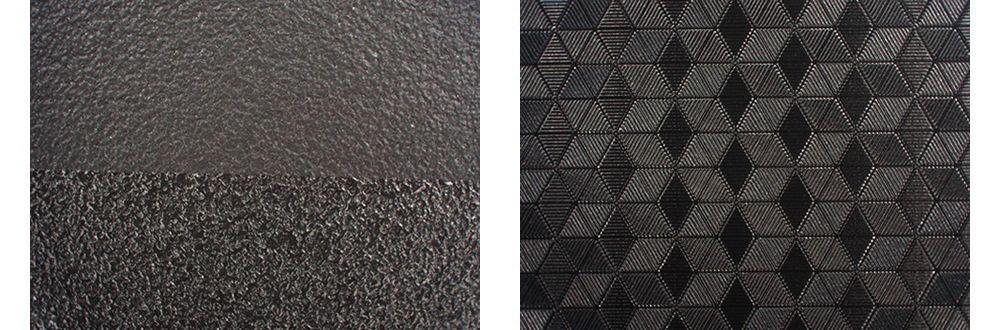

【面質】

面質とは、成型品表面の質感を指します。光沢のあるグロス(鏡面)仕上げや、艶消ししたマット仕上げが基本となります。射出成型では繊細な質感の違いも表現することができるため、デザインが重要な製品にも適しています。

【樹脂の色調や印刷】

メインとなる樹脂材と着色材を混錬することで、色調の精細な調整を実現します。先述の面質と組み合わせることで、デザインの幅を広げることが可能です。また、成型品への印刷も可能です。ロゴなどの目立たせたいマークがある場合は有力な選択肢となります。

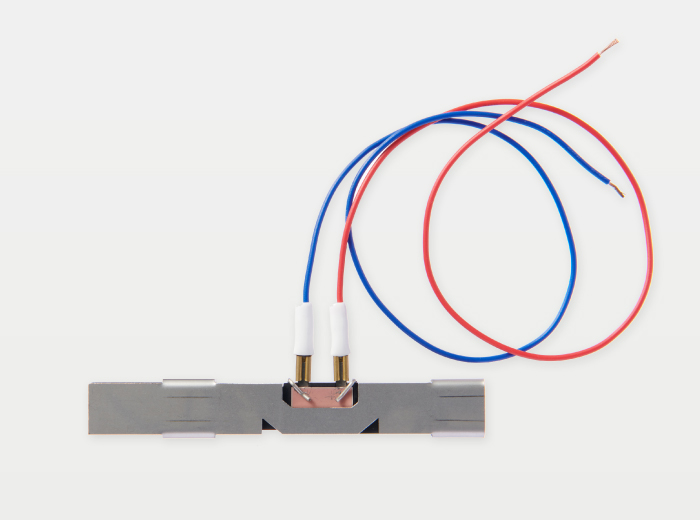

■特殊成型

ダブルインジェクション、インサート成型といった特殊な成型も対応が可能です。ダブルインジェクションとは、1回の成型サイクルで2つの異なる材料を組み合わせ、1個の成型品とする工法です。例えば、二色の樹脂や、異なる材料を組み合わせることができます。インサート成型とは、成型前に金型へ部品を配置しておき、樹脂と部品が組み合わされた状態の成型品を得る工法です。

■試作から量産まで対応

射出成型の強みである大量生産はもちろん、簡易金型を利用した少量試作や短納期にも対応いたします。また、製造を行う協力工場では、経験豊富なスタッフが成型条件を検討し、品質管理を行います。